不同品牌、同型号集成电路一样吗?

一、前言

最近收到客户二个IEEE1394B总线接口器件,客户希望帮助他们分析一下这二种集成电路大的差异。这二个集成电路分别属于二个品牌的厂家生产,其中一个集成电路(以下称A)他们一直在用没有问题,另外一个集成电路(以下称B)是半年前采购其他品牌的集成电路,使用一段时间后发现使用B器件的电子产品会出现偶发故障,虽然出现的概率很低,但是对于客户的产品而言也是不允许的。客户已经对这个二个品牌的器件都进行了大量的通电测试,二个品牌的器件功能和参数没有明显的差异和问题,客户希望我们测试手段找到偶发、间歇故障的真实原因。

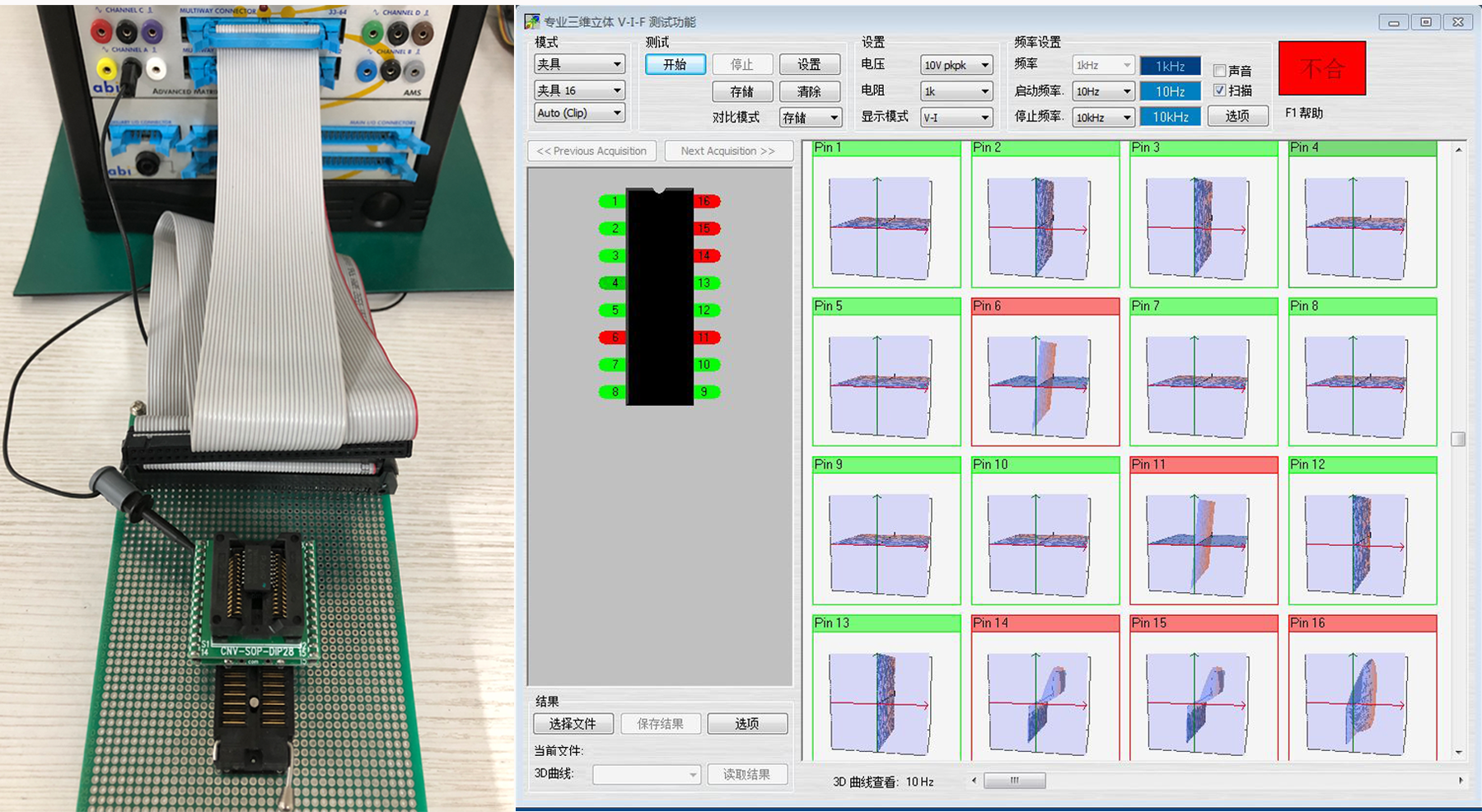

拿到二个品牌的器件后,我针对客户所描述的情况,决定使用非加电的测试方法(即三维立体V-I-F动态阻抗测试)对二个品牌的器件的样品进行多频域动态阻抗扫描分析测试。

测试方法:

1、三维立体V-I-F动态阻抗测试法对接地(参考点)测试

2、矩阵测试法测试(管脚间相互参考)

二、测试原理

首先介绍一下非加电测试方法原理:

V-I曲线测试(模拟特征分析)是一种不加电的故障诊断技术,指的是在被测器件或电路板不接通电源的情况下,对板上被测器件的引脚施加一个限流的正弦激励信号,观察由此产生的电流信号(VI曲线)。VI曲线的形状由被测节点之间的特性阻抗所决定,通过对比好、坏器件上相同管脚之间的VI曲线,可发现特性阻抗发生改变的管脚,其通常为引发故障的地方。

使用测试设备对集成电路的各个管脚进行二维、三维阻抗测试原理图

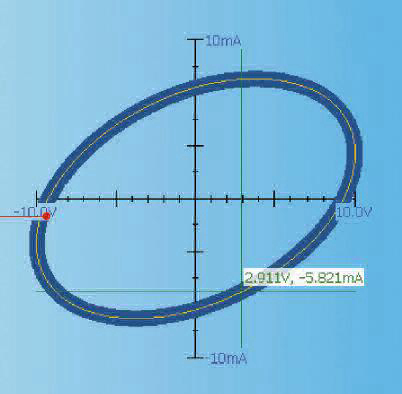

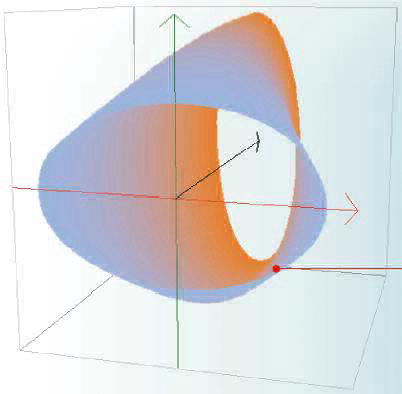

三维立体V-I-F动态阻抗测试是在V-I测试的基础上增加自动扫频、多频域阻抗扫描功能,一些对频率要求较高的器件,测试扫描频率的变化更能直观的表现出来差异。下图为测量同一个电容器件的二维和三维的对比图:

二维V-I测试曲线测试图

三维立体V-I-F动态阻抗测试曲线图

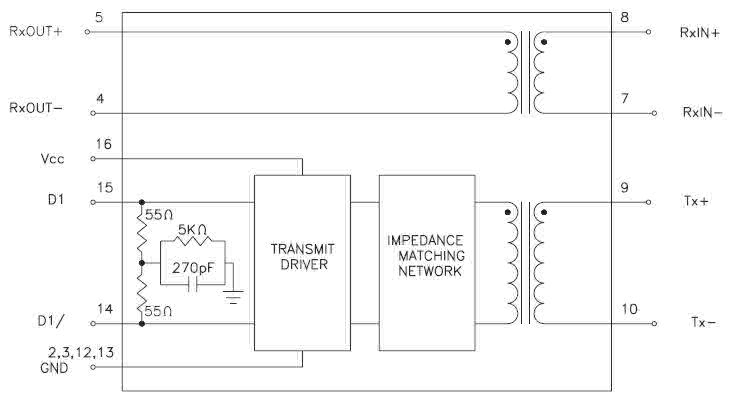

三、二个品牌的器件(IEEE1394B总线接口)技术资料如下:

1、被测器件是IEEE1394B总线接口器件,共送二种器件。其中A进口品牌器件,B器件为国产品牌,二个器件原理框图如下:

说明二个品牌的器件功能一致。

A进口器件

B国产器件

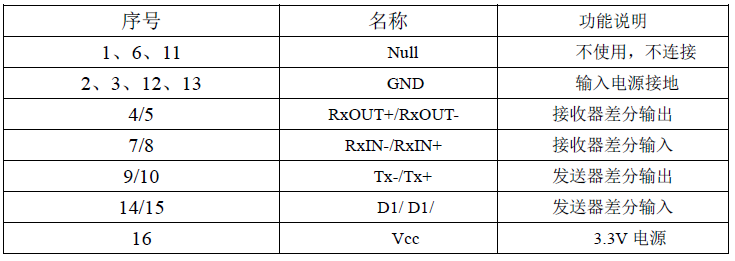

2、二个品牌的器件管脚排列编号及功能定义一致:

四、使用三维立体V-I-F动态阻抗测试法对接地(参考点)测试

(一)测试结果

测试保存A器件管脚对GND管脚的V-I-F曲线图,以A器件曲线图为标准,然后测试B器件管脚曲线图,软件会自动将二个器件的曲线叠加后进行相似度的比较。图中蓝色曲线为A器件,桔黄色曲线为B器件,具体结果如下:(如图所示)

1、管脚对比图一览:

使用测试设备对集成电路各个管脚进行测试的三维曲线图

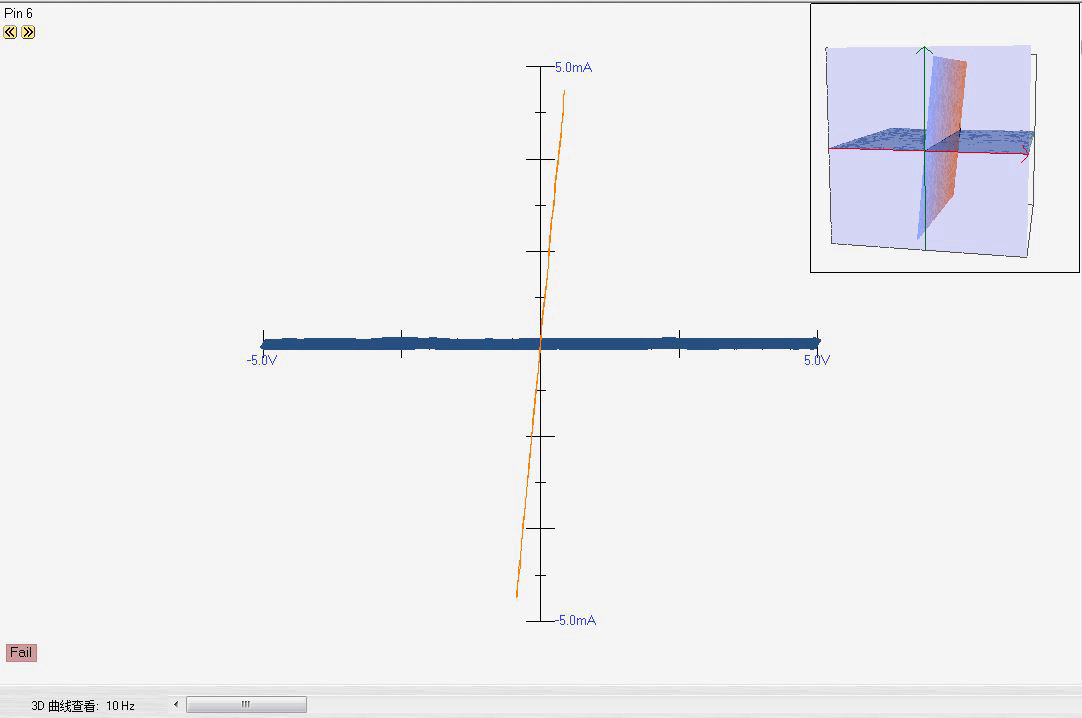

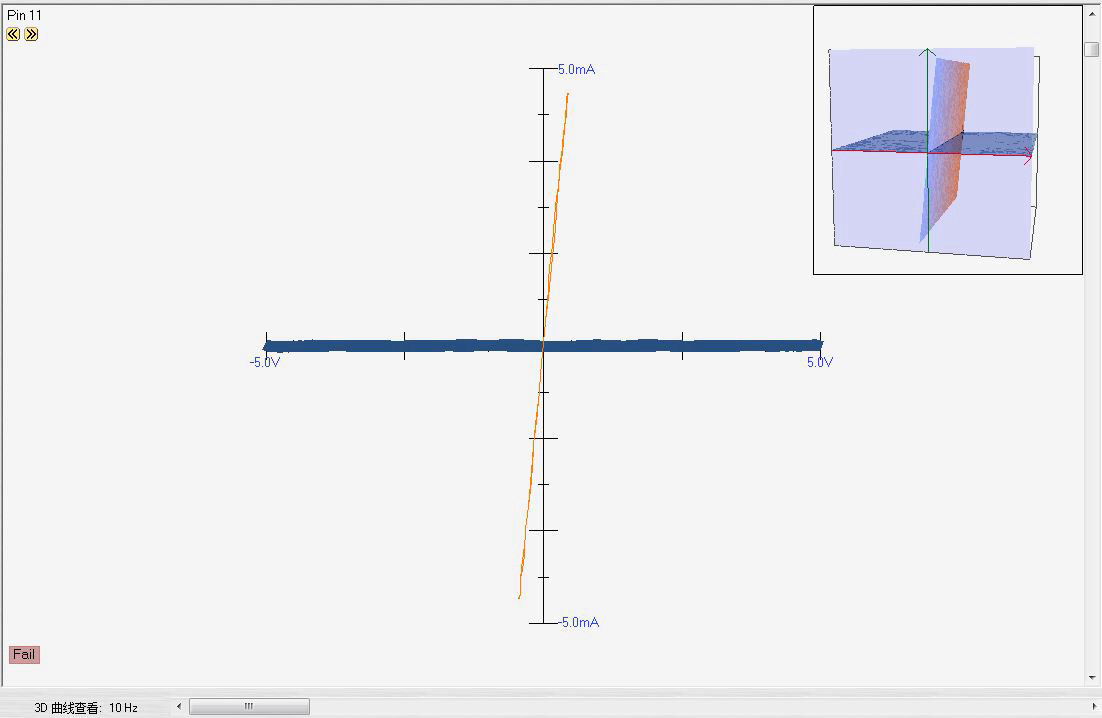

2、出现差异的 第6、11脚对接地(参考点)对比图:

出现差异的 第6脚对接地(参考点)对比图

出现差异的 第11脚对接地(参考点)对比图

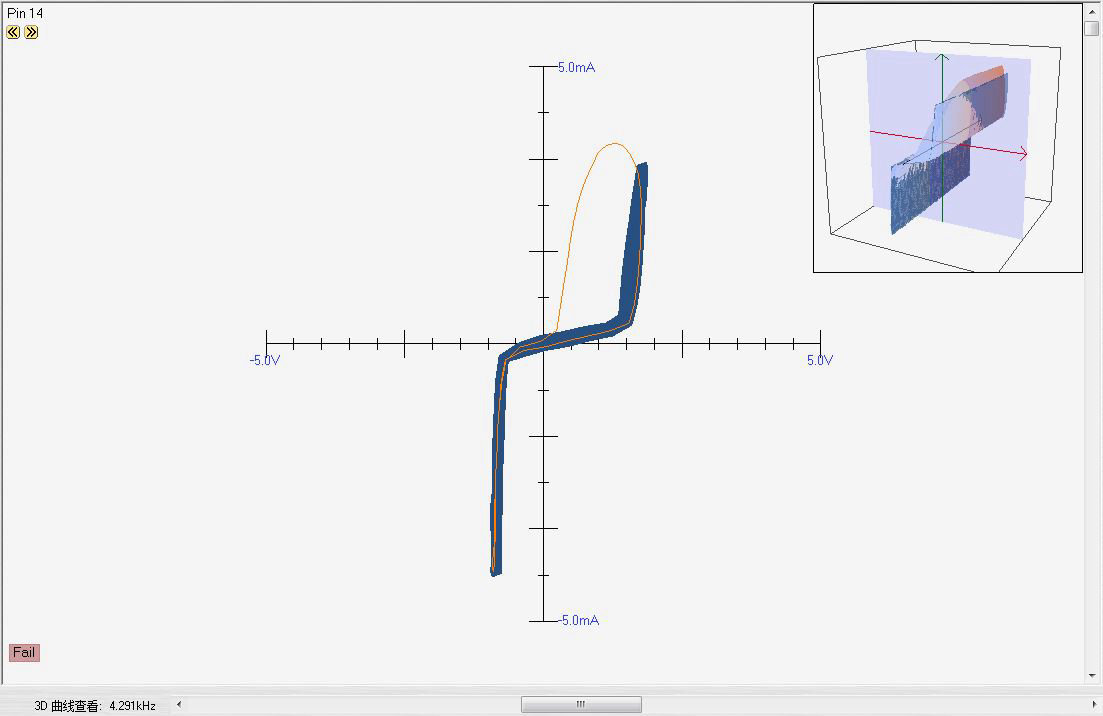

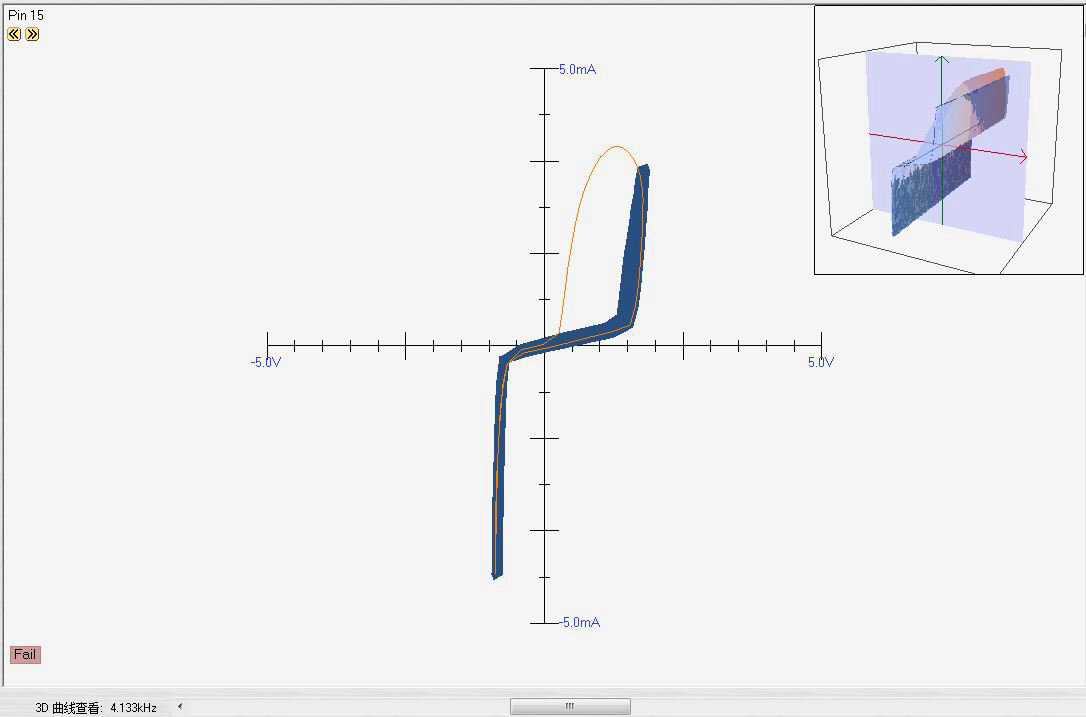

3、出现差异的第14、15脚对接地(参考点)对比图:

出现差异的第14脚对接地(参考点)对比图

出现差异的第15脚对接地(参考点)对比图

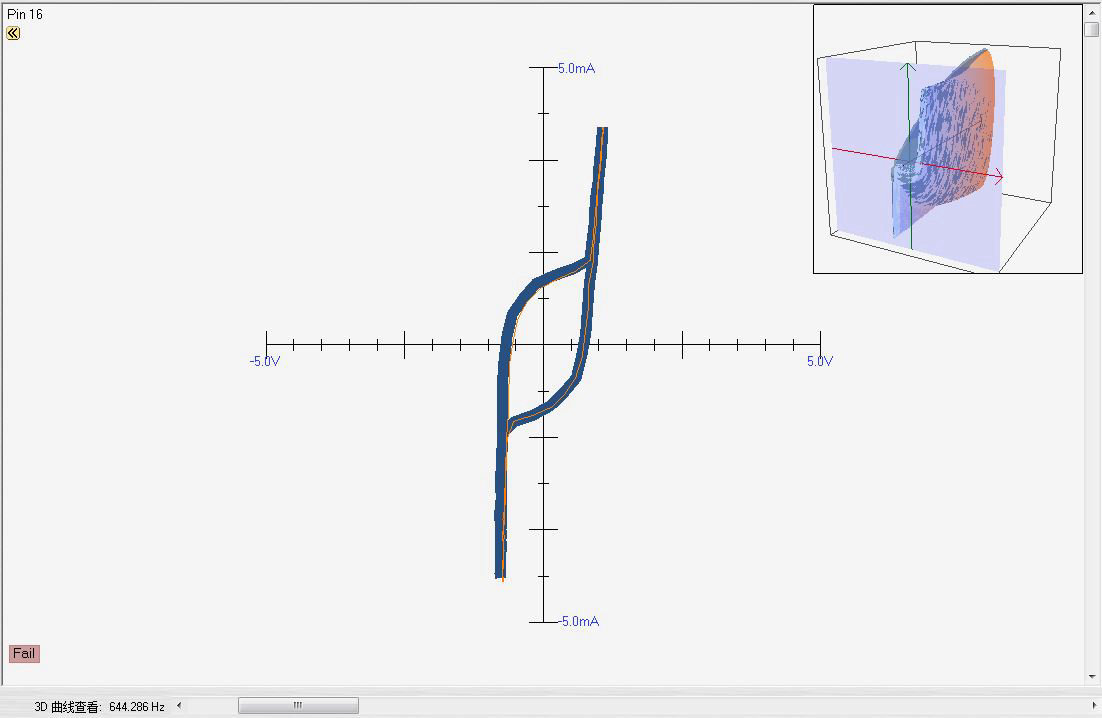

4、出现差异的第16脚对接地(参考点)对比图:(差异较小、阻抗趋势相似):

出现差异的第16脚对接地(参考点)对比图:(差异较小、阻抗趋势相似)

(二)测试结果分析

通过测试对比结果来看,主要存在差异的管脚为:6、11、14、15、16五个管脚。其中6、11管脚是一种开路与低阻特征图形,14、15管脚是一种符合二极管与电容特性图形,16管脚是一种二极管与电感特征图形。首先我们先分析6、11管脚。从曲线图形上看,A器件(蓝色曲线)是平行于X轴的一条直线(在V-I测试中代表开路或高阻特征曲线),表明A器件的6、11脚对GND脚是开路的; 同样再看B器件(黄色曲线)是靠近Y轴的一条斜线(在V-I测试中代表小电阻特征曲线),这类曲线越靠近Y轴表示电阻越小,经过万用表量测6、11脚对GND脚的电阻值为95.1Ω。对照器件管脚功能看,6、11管脚是 Null即不使用不连接管脚,同样功能的还有器件的1脚,而1脚的曲线A、B二颗器件都是开路特征,由此我们可以看出对于空置管脚的处理上A、B二个器件的厂家处理工艺不同。

五、测试总结:

通过测试对比,我们可以发现同功能不同品牌的器件可能存在很大的差异。大家习惯关注器件的功能好坏,而对设计和工艺有所疏忽,进而造成很多产品后续的质量问题。因此,我们需要更多测试手段来检测器件,三维立体V-I-F特征曲线测试是集成电路测试、筛选、失效分析的一种行之有效的手段。

综上得出结论如下:

二个品牌对空置管脚的处理方法与工艺不同;通常情况下,空置管脚应该与其他功能管脚隔离。

仅仅进行器件的功能测试并不能解决器件的测试问题,解决方案就是在功能、参数测试的基础上增加三维动态阻抗测试。

售前咨询专员

售前咨询专员